In quali malintesi cognitivi è facile cadere quando si scelgono i cuscinetti a sfere a gola profonda della serie in pollici?

Nel processo di abbinamento e manutenzione delle apparecchiature industriali, cuscinetti a sfere a gola profonda serie pollici sono diventati componenti chiave in molti scenari grazie alla loro capacità di adattarsi ai requisiti delle apparecchiature di standard dimensionali specifici. Tuttavia, nel processo di selezione, molti pregiudizi cognitivi spesso portano a successivi problemi di funzionamento delle apparecchiature. Alcuni selettori impostano per impostazione predefinita "purché le dimensioni corrispondano", ignorando l'impatto delle differenze nella progettazione strutturale interna dei cuscinetti sulla capacità di carico. Ad esempio, per i cuscinetti a sfere a gola profonda della serie in pollici con lo stesso diametro esterno e diametro interno, se il numero di elementi volventi e il diametro delle sfere di acciaio sono diversi, il loro carico dinamico nominale radiale può differire di oltre il 20%, il che influisce direttamente sulla resistenza agli urti e sulla durata dell'attrezzatura. Un altro malinteso riguarda il fatto che "più alta è la classe di precisione, meglio è". Perseguire ciecamente cuscinetti ad alta precisione senza considerare gli errori di installazione e i requisiti di velocità nelle condizioni di lavoro effettive non solo aumenta i costi di approvvigionamento, ma può anche portare a sprechi di risorse come "usare un grande cavallo per trainare un piccolo carro" a causa della mancata corrispondenza tra la precisione del cuscinetto e la precisione dell'attrezzatura. Ancora peggio, i cuscinetti ad alta precisione hanno requisiti rigorosi per l'ambiente di installazione, quindi hanno maggiori probabilità di soffrire di guasti dovuti all'usura in normali condizioni di lavoro.

Quali sono gli standard fondamentali di classificazione per la classe di precisione dei cuscinetti a sfere a gola profonda della serie in pollici?

Attualmente, la classificazione industriale della classe di precisione dei cuscinetti radiali a sfere della serie in pollici si basa principalmente su indicatori chiave come la tolleranza geometrica e la precisione di rotazione. Le classi comuni dalla bassa alla alta sono P0 (classe ordinaria), P6 (classe 6), P5 (classe 5), P4 (classe 4) e P2 (classe 2). Tra questi, i cuscinetti di classe P0 sono adatti per scenari generali con bassi requisiti di precisione di rotazione, come trasportatori ordinari e piccoli ventilatori, e la loro tolleranza di eccentricità radiale è solitamente al livello di decine di micrometri. I cuscinetti di precisione delle classi P6 e P5 sono ampiamente utilizzati in apparecchiature con determinati requisiti di stabilità operativa, come mandrini di macchine utensili e piccoli motori, e la loro tolleranza di eccentricità radiale può essere controllata da una dozzina di micrometri a diversi micrometri. I cuscinetti ad alta precisione come le classi P4 e P2 sono utilizzati principalmente in campi di fascia alta come strumenti di precisione e mandrini ad alta velocità. La loro tolleranza di eccentricità radiale può scendere al di sotto del livello del micrometro e hanno requisiti più rigorosi sulla ruvidità superficiale e sull'uniformità del materiale dei cuscinetti, che devono essere garantiti attraverso speciali tecnologie di lavorazione e metodi di prova.

In diverse condizioni di lavoro, come giudicare l'adattabilità della classe di precisione dei cuscinetti a sfere a gola profonda della serie in pollici?

Per giudicare l'adattabilità tra la classe di precisione e le condizioni di lavoro, è necessario partire dalle tre dimensioni fondamentali della velocità dell'attrezzatura, del tipo di carico e dei requisiti di precisione operativa. Dal punto di vista della velocità, se l'apparecchiatura è in condizioni di funzionamento ad alta velocità (come un elettromandrino con una velocità superiore a 5000 giri al minuto), è necessario dare priorità alla selezione di cuscinetti con classe P5 o precisione superiore. In condizioni di alta velocità, la deviazione geometrica dei cuscinetti a bassa precisione porterà ad un aumento della forza centrifuga, provocando il riscaldamento del cuscinetto, l'intensificazione delle vibrazioni e una riduzione della durata operativa. Per condizioni di lavoro a bassa velocità e con carichi pesanti (come i componenti di trasmissione dei macchinari minerari), se l'attrezzatura non ha requisiti elevati in termini di precisione di rotazione, è sufficiente selezionare cuscinetti di classe P0 o P6. Una precisione eccessivamente elevata ridurrà invece la resistenza al sovraccarico dovuta alla concentrazione delle sollecitazioni di contatto del cuscinetto. Dall'analisi del tipo di carico, per le condizioni di lavoro che sopportano carichi d'urto (come le parti di collegamento dei frantoi), pur garantendo la precisione di base, è necessario concentrarsi sulla resistenza strutturale del cuscinetto e non è necessario perseguire ciecamente classi di alta precisione. Per scenari di trasmissione di precisione con carichi stabili (come il sistema di avanzamento dei torni CNC), è necessario abbinare cuscinetti con classe P5 o precisione superiore per garantire che l'errore di trasmissione sia controllato entro l'intervallo consentito. Inoltre, i requisiti di precisione operativa dell'apparecchiatura determinano direttamente il limite inferiore della classe di precisione. Se l'attrezzatura deve garantire il coordinamento preciso tra i componenti (come la trasmissione dei rulli delle macchine da stampa), la classe di precisione deve essere almeno P6, altrimenti il movimento radiale o assiale del cuscinetto influenzerà la precisione di lavorazione del prodotto.

A quali dettagli chiave occorre prestare attenzione per evitare malintesi nella scelta dei cuscinetti a sfere a gola profonda della serie in pollici?

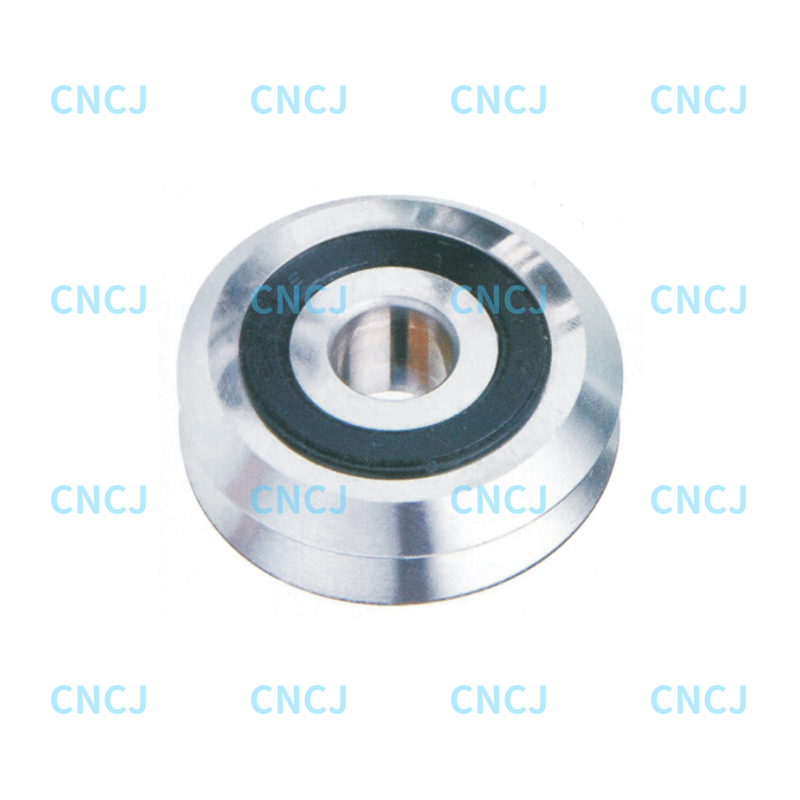

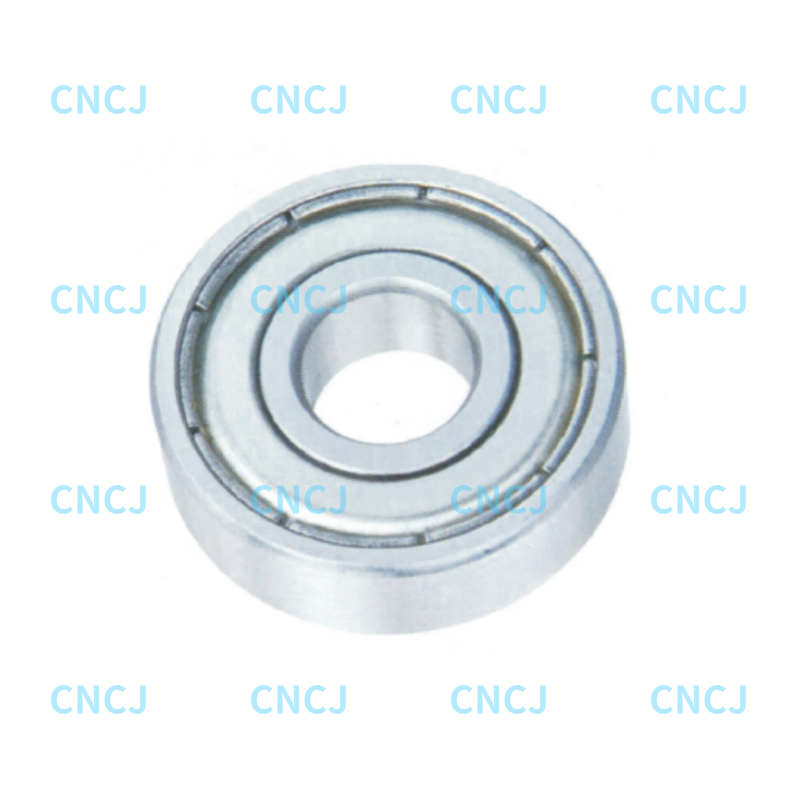

Oltre alla corrispondenza tra classe di precisione e condizioni di lavoro, per evitare malintesi nella selezione, è necessario prestare attenzione anche al grado di corrispondenza tra forma di tenuta del cuscinetto, metodo di lubrificazione e condizioni di lavoro, nonché alla completezza dell'indagine sulle condizioni di lavoro prima della selezione. In termini di forma di tenuta, se l'apparecchiatura è in condizioni di lavoro con molta polvere o umidità (come macchine tessili e apparecchiature per la lavorazione alimentare), è necessario selezionare cuscinetti a sfere a gola profonda della serie in pollici con tenute a contatto (come le guarnizioni in gomma su entrambi i lati 2RS) per impedire l'intrusione di impurità o la perdita di grasso. In condizioni di lavoro asciutte, pulite e ad alta velocità (come l'interno di motori di precisione), è possibile selezionare guarnizioni senza contatto (come guarnizioni metalliche a doppia faccia 2Z) o cuscinetti aperti per ridurre la perdita di attrito causata dalle guarnizioni. In termini di selezione del metodo di lubrificazione, per condizioni di lavoro ad alta temperatura (come i componenti di trasmissione dei forni), è necessario utilizzare grasso resistente alle alte temperature e la quantità di grasso di riempimento all'interno del cuscinetto deve essere regolata in base alla velocità per evitare il surriscaldamento causato da grasso eccessivo. Per condizioni di lavoro a bassa temperatura (come le apparecchiature di refrigerazione), è necessario selezionare un grasso con una buona fluidità a bassa temperatura per evitare che il grasso si solidifichi e influisca sulla rotazione del cuscinetto. Inoltre, non si può ignorare l’indagine sulle condizioni di lavoro prima della selezione. Alcuni selezionatori selezionano i cuscinetti solo in base alle dimensioni e alla velocità indicate nel manuale dell'attrezzatura, senza comprendere le fluttuazioni del carico e le variazioni della temperatura ambiente durante l'effettivo funzionamento dell'attrezzatura in cantiere, il che porta facilmente a deviazioni nella selezione. Pertanto, è necessario comprendere in modo completo i parametri delle condizioni di lavoro attraverso test in loco, analisi storiche dei guasti e altri metodi per ottenere una selezione accurata.